目次

この記事ではマシニングセンタの歴史、用途、種類や類似製品と比較したメリット、周辺機器による自動化などについて解説します。この記事を読めば、マシニングセンタの概要について一気に把握することができます。

マシニングセンタとは

マシニングセンタとはCNC工作機械の一種です。固定した金属などの材料を、主軸と呼ばれる回転装置に装着した切削工具で削ったり、穴穿け、ねじ立てなどを行うための機械の中で、特に「NC制御機能」と「ATC」が搭載されたものを指します。

NC制御機能は、加工プログラムをもとにマシニングセンタの動きを制御する技術です。NC制御を行うことにより、人間の手を介することなく、自動で加工を行うことができます。ATCは、”Automatic Tool Changer”の略で、日本語では「自動工具交換装置」と訳されます。

各ユニット(構成要素)については後述しますが、マシニングセンタは「金属を思い通りの形に自動で削ることができる機械」と認識して頂ければ結構です。

関連リンク:NC制御とは?工作機械制御の原理や歴史、メリットや応用を解説!

関連リンク:CNC工作機械は何ができる?機械の種類と活用シーン

マシニングセンタの歴史

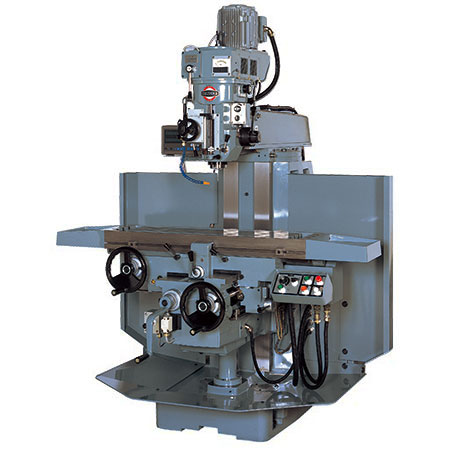

汎用フライス盤

NC制御機能とATCが搭載されていない加工機は「汎用フライス盤」と呼ばれます。これは19世紀前半にアメリカのホイットニーをはじめとする、複数の発明家によってほぼ同時期に発明されました。

ホイットニーは、銃の部品の加工のために汎用フライス盤を開発しました。アメリカが世界最大の軍事大国に至る過程の最も根底には、汎用フライス盤の発明があるといっても過言ではありません。

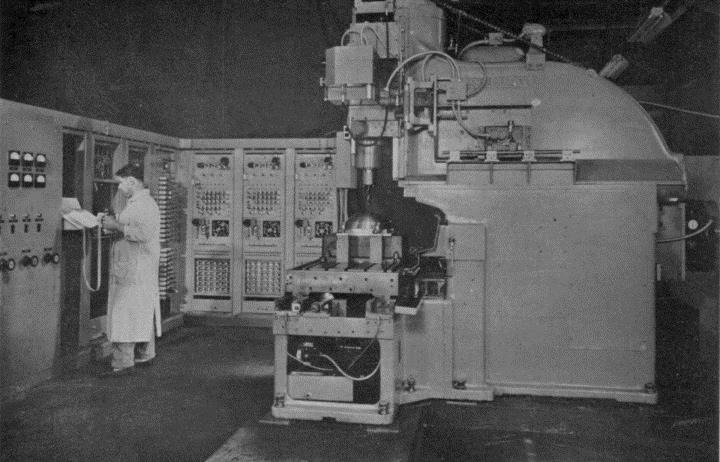

NCフライス盤

汎用フライス盤は金属加工業において100年以上の覇権を維持しましたが、世界のニーズがより「大量生産」に移り変わる中で、工作機械が人間の手を離れて自動で加工を行うことが切に望まれるようになりました。

その結果、1952年にアメリカのマサチューセッツ工科大学が世界初のNCフライス盤(汎用フライス盤に数値制御機能を搭載した工作機械)を開発します。

関連リンク:汎用工作機械は何に使う? 汎用旋盤・汎用フライスが工場から消えない理由

Kerny & Treckerのマシニングセンタ

NCフライス盤によって金属加工の能率は格段に上がりましたが、工程ごとに切削工具を取り替えるのは、依然として人間の手を離れていませんでした。

例えば、穴を1個穿けるという加工には、スポットドリル・ドリル・面取りの3本の切削工具が必要です。各工程はほんの数秒〜10秒程度で終わるため、各工程が終わる度に人間が切削工具を付け替えることが必要ならば、作業者はほとんどその機械から目を離すことはできません。

NCフライス盤は、「大量生産」という目的に達するには、今一歩及んでいなかったのです。そこでアメリカのKerny & Trecker社が1958年に、NC制御機能とATCを搭載したというNCフライス盤”Milwaukee-Matic”を、「マシニングセンタ」の名称で発売しました。ここからマシニングセンタの歴史が始まりました。

5軸マシニングセンタ

マシニングセンタの登場によって大量の金属加工を自動で行うことが容易になりました。しかし例えば立形マシニングセンタの場合、切削工具は材料に対して上面からしかアクセスできません。従って側面の加工を行う際は、手動で材料の付け替え(「段取り替え」といいます)を行う必要がありました。

そこでドイツのMaho社(Deckel社、Gildemeister社と統合した後、現在はDMG森精機の一部)は、1970年代にMaho MH 600 Cを発売します。このマシニングセンタは、従来の直交XYZ軸に加え、材料を固定するテーブルの旋回軸、主軸の傾斜軸の合計2軸が追加されており、後に同様の機構を持つ機械は「5軸マシニングセンタ」と呼ばれるようになります。材料の横方向、斜め上方向から切削工具をアクセスできるようになり、段取り替えの工数を削減することができるようになりました。

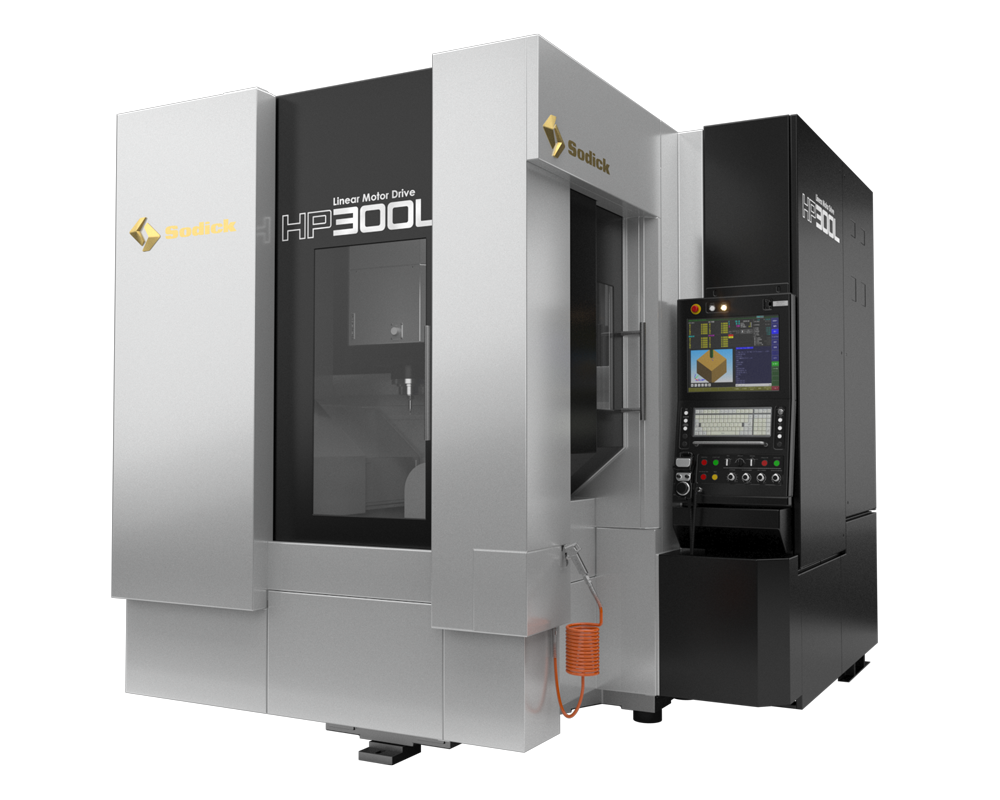

リニアモータマシニングセンタ

従来のマシニングセンタで軸移動を行う際は、サーボモータによってボールねじを回転させて位置決めをしていました。ボールねじという長くて太い金属の棒に回転運動を与えるわけですから、当然スピードには限界があります。

1998年にソディック(神奈川県横浜市)はリニアモータによって位置決めを行う、全く新しいマシニングセンタを発売しました。高速位置決めを可能にするリニアモータ駆動マシニングセンタの誕生によって、浅い切込みで高速で送るという新しい加工技術が生み出され、材料へ与える熱の影響や、工具への負担を軽減することが可能になりました。

長時間無人運転5軸マシニングセンタ

マシニングセンタによって金属加工の自動化と高速化が進みましたが、それも数時間〜10時間ほどの範囲の話で、マシニングセンタが夜通し稼動するということは考えられませんでした。そこで松浦機械製作所は1991年にMAM72-S40という5軸マシニングセンタを発売します。この機械は名前の通り「72時間連続運転」を目指したもので、多数の材料をストックし、加工が終わるたびに入れ替えていく多段パレットチェンジャが搭載されています。MAM72シリーズは現在でも、多くの金属加工メーカーに愛されており、今や類似製品も核メーカーから多く発売されています。

マシニングセンタの用途

世の中には金属を削って作った部品が多くあり、その多くはマシニングセンタによって加工されています。以下はその代表例の一部です。

自動車部品

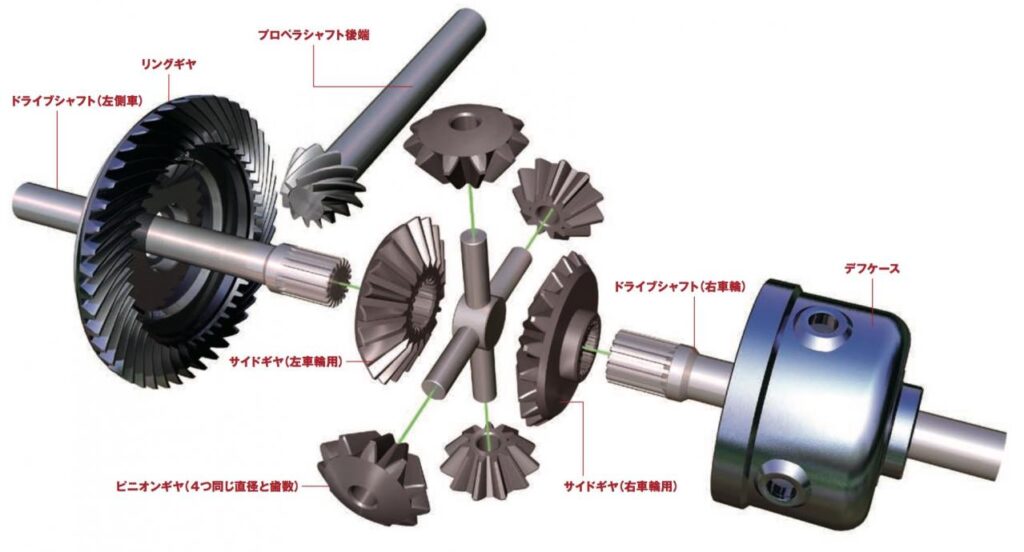

ガソリン自動車にはエンジン、トランスミッション、ドライブシャフト、デファレンシャルギヤ、ホイールなど、様々な金属製の部品が使用されています。

電気自動車でもモーターケース、モーターギア、バッテリーケースなどの多くは金属製です(軽量化のためにCFRPなどの新素材を使うこともあります)。これらの多くを削っているのは、マシニングセンタです。

航空宇宙部品

皆様が旅行や出張で利用する旅客機。エンジン、プロペラ、油圧シリンダー、ブレーキ、ランディングギア、翼のリブなどの金属製の部品が非常に多く使われています。

人工衛星や宇宙望遠鏡も同様です。2021年にNASAが開発・打ち上げを行った「ジェイムズウェッブ宇宙望遠鏡」には、宇宙からの赤外線をキャッチする「主鏡」という部品があります。この主鏡をベリリウムという金属の塊から精密に削り出したのは、三井精機工業製のマシニングセンタでした。

参考記事:https://seizougenba.com/node/13188

ロボット部品

完成車メーカーの多くは、産業用ロボットによる塗装・溶接・組立・検査ラインを構築しています。私たちの生活に密接に関わっている産業用ロボットですが、これらにもモーター、減速機、ブラケットやボルトなど多くの金属製部品が使われています。

医療用機器部品

血圧計、心電計、ペースメーカ、人工関節、MRIやCTスキャンなど、病院には大小問わず様々な機器があり、それらの多くに金属製部品が用いられています。

マシニングセンタの構造と構成

ベッド

JISでは「機械の本体を構成し、案内面をもつ台」と定義されますが、分かりやすく言えば工作機械の土台です。この上にサドル、テーブル、コラムなど、工作機械本体を構成する全ての部品が乗っています。

ベッドの多くは鋳鉄製ですが、近年はミネラルキャストという減衰性に優れた新素材が採用されることも増えています。

サドル

工作機械の案内面を移動する台です。立形マシニングセンタにおいてはコラムの前面で主軸を保持し、Z軸方向に移動します。横形マシニングセンタにおいてはベッドの上でテーブルを保持し、Z軸方向に移動します。

テーブル

材料を固定する台です。

コラム

立形マシニングセンタにおいて、主軸とサドルを支える構造です。ベッドから上方向に伸びるように乗っています。

主軸

切削工具を回転させるための装置です。近年主流のダイレクトドライブモータ主軸の場合、主軸とモータが一体化しています。切削工具を高精度に回転させられるかどうかは、主軸の性能に大きく依存します。

意図しない負荷が掛かると主軸内部の部品が壊れることがあります。この状態になると工具に振れが出て主軸は使い物にならなくなり、最悪の場合主軸を交換する必要が発生することもあります。

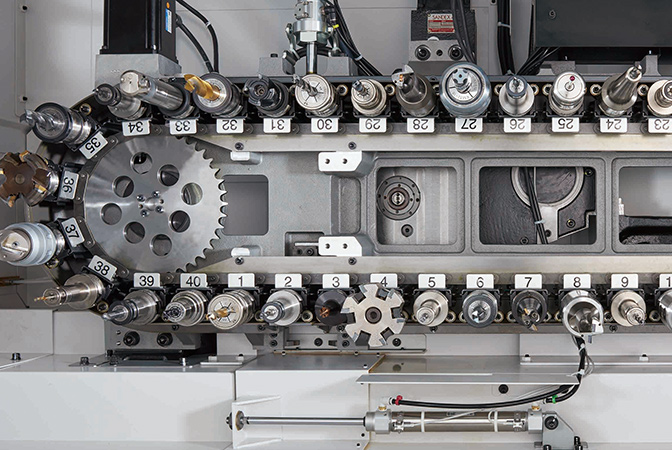

マガジン

マガジンは、マシニングセンタで用いる切削工具を収納しておくユニットです。ツールマガジンと呼ばれることもあります。

少ない機種でも20本、多い機種やオプションでは500本を超えるツールマガジンを搭載したマシニングセンタもあり、切削加工の長時間無人運転の核となるユニットです。

ATC

ATCは、”Automatic Tool Changer”の略で、日本語では「自動工具交換装置」と訳されます。各工程が終了するたびに、NCプログラムに従って次の工具に交換する装置です。

タレット式ATC

ツールポッドと呼ばれる円形のユニットに切削工具を挿し込み、加工内容に併せてツールポッドが回転して工具を交換します。機内スペースの大きさによってツールポッドの最大工具本数が制限を受けますが、主軸の移動無しで素早く工具交換を行うことができます。

マガジン式ATC

ATCアームと呼ばれるユニットが、ツールマガジンから呼び出してきた切削工具を、主軸に付いている切削工具と交換します。以下の動画で、マガジン式ATCの様子を繰り返し視聴できます。

一般的にタレット式ATCよりも多くの工具を収納できますが、所定の工具がATCに近い場所へ移動するのを待機する必要があるので、工具交換に数秒〜10秒程度かかる傾向にあります。

NC装置

NC装置は、NCプログラムを受け取り、その記載通りに各軸が稼動するようモータや油圧・空気圧装置などに指令を送り、工作機械を自動的に稼働させる、NC制御の核となる装置です。

マシニングセンタの種類

マシニングセンタは主軸の支持方法や向き、軸数、用途などに応じて、いくつかの種類に分類することができます。

立形マシニングセンタ

立形マシニングセンタは、下方向に向いた主軸を、C形状のコラムが支持しているマシニングセンタです。アングルツールなどの特殊な工具を使用した場合を除けば、切削工具は材料の上面にアクセスします。

側面や底面の加工を行う際は、段取り替えで材料の向きを変更して、加工を行います。

横形マシニングセンタ

横形マシニングセンタは、主軸が水平方向に向いたマシニングセンタです。切削工具は材料の側面にアクセスします。一般的な横形マシニングセンタには、ロータリーテーブルが搭載されており、材料の水平方向の向きや角度を、プログラムに応じて自動で変更することができ、立形マシニングセンタよりも長時間、連続加工を行うことができる傾向にあります。

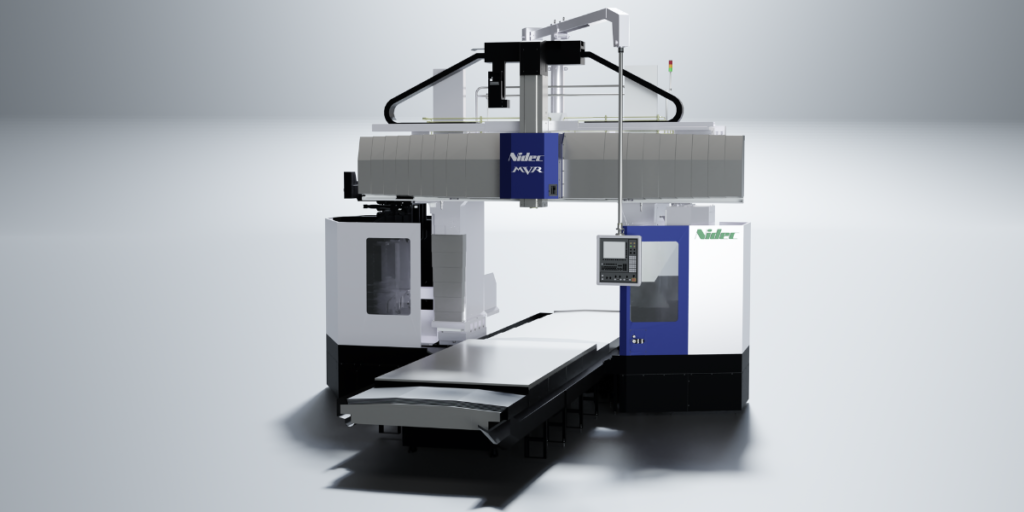

門形マシニングセンタ

門形マシニングセンタは、下方向に向いた主軸を、門構造のコラムが支持しているマシニングセンタです。テーブルがコラムの下をくぐることができるため、大型のテーブルが搭載可能な構造です。

工作機械用ベッド、自動車ボディ用金型、船舶エンジン用タービンなど、幅や直径が1000mm〜2000mmを超えるような、非常に大型の部品加工を行う場合に用いられます。

オークマ、芝浦機械、日本電産マシンツール、新日本工機などが、代表的な門形マシニングセンタメーカーです。

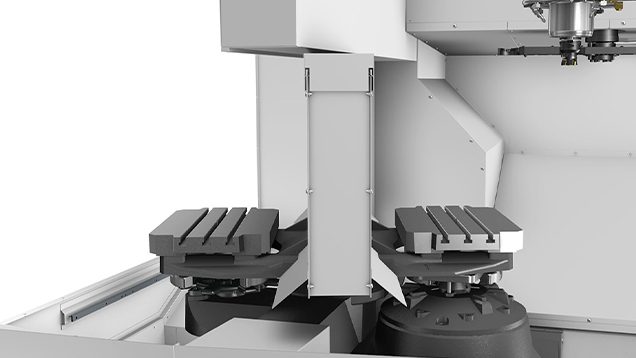

5軸マシニングセンタ

5軸マシニングセンタは、立形マシニングセンタが搭載しているXYZの直交3軸に加え、A軸/B軸(X軸/Y軸に対する回転軸)やC軸(Z軸に対する回転軸)を搭載しているマシニングセンタです。

立形マシニングセンタは材料の上面にしか工具をアクセスできませんが、材料や工具を傾けることによって材料側面にも加工ができ、段取り替えの回数を削減することができます。

また同時5軸加工(XYZ3軸 + 回転2軸を同時に動かす加工)を行うことによって、自由曲面を持つ複雑形状部品を加工することもできます。

小型機〜中型機では、主にテーブルのチルト(傾斜)がA軸/B軸を、テーブルの回転がC軸を担います。大型機では、主軸のチルト(傾斜)がA軸/B軸を、主軸の回転がC軸を担います。

微細加工機

1ミクロン以下(サブミクロン)の位置決め精度を持つマシニングセンタを、特に微細加工機と呼ぶことがあります。非常に高精度な加工ができるので、

CPUの小型化・高性能化に伴う大きな発熱を逃がすための超小型放熱フィン、微細な腕時計部品、非常に滑らかな表面精度を求められる光学レンズ、医療用バイオチップなどの加工に用いられています。

工作機械は工場内気温によって熱変位して精度が悪化するので、特にサブミクロン加工に用いられる微細加工機は、恒温室での運用が要求されます。また床から伝わる振動による精度悪化を防ぐため、工場の基礎工事も高精度なサブミクロン加工のための重要な要因です。

碌々産業、ファナック、芝浦機械などが、代表的な微細加工機メーカーです。

木工機・NCルーター

木材加工用途のマシニングセンタを木工機、樹脂素材加工用途のマシニングセンタをNCルータと呼ぶことがあります。金属と比べて切削抵抗が小さいので、主軸出力(馬力)は金属用マシニングセンタよりも小さい傾向ですが、逆に加工条件を上げやすいので回転数の高い主軸が選ばれる傾向にあります。また木工機の場合、加工時に大量の粉塵(細かいおがくず)が発生するので、集塵機が搭載された機械が多いのも特徴です。

類似製品と比べたメリット

マシニングセンタは固定した材料を削るという性質上、類似の製品があります。マシニングセンタには、それら類似製品を超えるメリットが存在するので、ここでご紹介します。

汎用フライス盤との比較

汎用フライス盤は手動操作によって切削加工を行う加工機で、マシニングセンタからNC制御機能とATC機能を取り除いた機械です。

NCプログラムによる複雑・高精度加工

汎用フライス盤は手動操作式なので、操作を行う加工者のスキルやその日の体調などによって、完成品の精度にばらつきが出る可能性があります。一方マシニングセンタはNCプログラムによって自動で稼動するので、人間が操作に介入することによるばらつきを防ぐことができます。

NCプログラムによる省人化

汎用フライス盤は手動操作式なので、加工中に加工者は機械の前を一歩も離れることができません。一方マシニングセンタはNCプログラムによって自動で稼動するので、一台の機械が稼動中に、別の機械で段取り作業を行うなど、省人化に貢献します。

板金カバーによる安全性

汎用フライス盤は手動操作式という特性上、加工者が目で材料と工具を確認しながら加工します。加工者の視認性を担保するため、一般的には外装カバーは付いていません。従って操作ミスなどによる怪我が起こりやすい設備です。一方マシニングセンタはNCプログラムによって自動で稼動するので、加工者の視認性を担保する必要はなく、加工部は板金製のカバーで覆われており、汎用フライス盤と比較して高い安全性が確保されています。

NCフライス盤との比較

NC操作は、汎用フライス盤にNC制御機能が搭載された加工機です。マシニングセンタからATC機能を取り除いた機械です。

ATCによる省人化

NCフライス盤はNCプログラムに基づいて一工程の加工を行うことができますが、工程が終わって工具交換が必要になった際は、加工者が行わなければなりません。長い工程であれば5分程度機械から離れられるかもしれませんが、例えば穴加工の際は、スポットからドリル、ドリルから面取り、面取りから次工程の工具と、短時間で連続の工具交換が求められ、機械から離れられる時間が短くなります。

クーラントによる加工条件向上

NCフライス盤も汎用フライス盤と同様、一般的には外装カバーは付いておらず、あまりクーラントを多用することはできません(仮に使ってしまうと、工場内が水浸しになってしまいます)。一方マシニングセンタには一般的に外装板金が付いているので、大量・高圧のクーラントを使って加工ができます。クーラントの役割である潤滑・冷却の機能を最大限に活かして加工条件を上げ、より短い加工時間、良好な面粗度、高い精度を得ることができます。

クーラントとチップバケットによる切粉処理性向上

NCフライス盤には一般的に外装カバーが付いていないので、加工中に発生した切粉は機外に飛び散ります。これを加工後にホウキとちりとりで掃除をしなければなりません。一方マシニングセンタの場合は外装板金が切粉の飛び散りを防ぎ、更に切粉は機械下部のチップバケットに集まります。清掃の手間を省くことで切粉処理性が上がり、省人化に貢献します。

周辺機器による自動化

マシニングセンタは、便利な周辺機器と組み合わせることによって、更に高い水準の自動化を実現することができます。ここではマシニングセンタを自動化するためのいくつかの周辺機器をご紹介します。

ロータリーテーブル

通常は材料の上面にしか工具をアクセスできない立形マシニングセンタですが、後付けで材料を回転させることができる装置が、ロータリーテーブルです。駆動方式は電気式、油圧式などあるほか、川田鉄工は「タッチデックス」という、付属のプッシュバーを押下することで90°回転させるメカ式のシリーズを発売しており、様々なタイプがあります。

日研工作所、津田駒工業などが主要なロータリーテーブルメーカーです。

パレットチェンジャ

多くの横形マシニングセンタや一部の立形マシニングセンタや5軸マシニングセンタには、機内と機外のパレットを入れ替える「2パレットチェンジャ」が搭載されます。これによって1個目の加工が完了したら自動で工作物を入れ替え、連続加工を行うことができます。

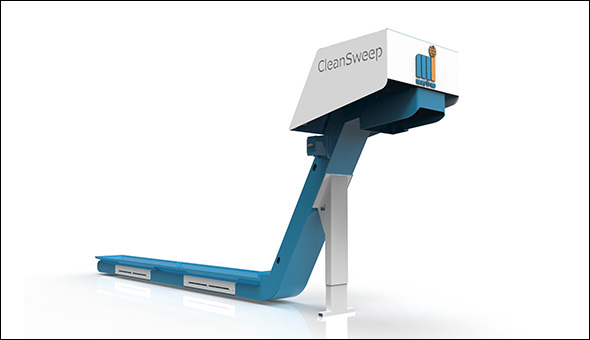

チップコンベア

チップコンベアは、加工中に発生した切粉を機外に排出する装置です。チップコンベアを搭載することで、切粉をキャスター付きのチップバケットに投入させることができるので、切粉処理の効率を向上させることができます。

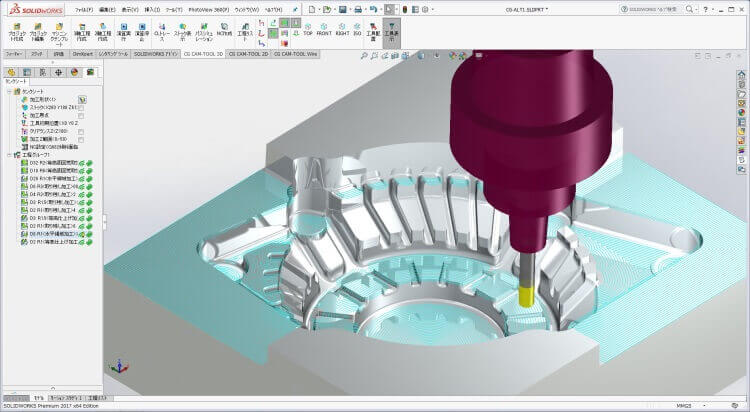

CAM

マシニングセンタは長い時間切削させることにより、投資効果を最大限引き出すことができます。従って多くの生産現場は、機械を止めてNC装置でNCプログラムを入力する時間(非切削時間)を、なるべく短くしたいと考えています。CAMを活用することによって、パソコン上で生成したNCプログラムを連続してマシニングセンタに送り、非切削時間の削減に貢献することができます。

多関節ロボット

マシニングセンタの段取り作業は、従来は人間が時間をかけて行っていたため多額の人件費が発生し、更にマシニングセンタの非切削時間を増加させる要因でもありました。そこで産業用ロボットとCNC工作機械を組み合わせることにより、段取り作業時間を短く、無人化する取り組みが増えてきています。

近年は工作機械メーカーから、CNC工作機械と産業用ロボットを組み合わせたシステムが発売されています。オークマのARMROID、ヤマザキマザックのMAシリーズ、DMG森精機のMATRIS LIGHTなどが、工作機械メーカーから購入できる主要なロボットシステムです。

また専門のロボットSIerを活用することによって、更に柔軟な生産システムを構築することができます。多関節ロボットについてのご相談は、ぜひロボカルまで。

まとめ

この記事ではマシニングセンタの概要、歴史、用途、種類や、類似製品と比較したメリット、周辺機器による自動化などについて解説しました。

ロボカルでは、お客様のマシニングセンタを多関節ロボットによって更に便利にするご提案を行っております。お気軽にご相談ください。