目次

この記事では工作機械の制御技術としてのNC制御の原理、歴史、構成、メリット、NC制御を司るNC装置の主要メーカー、CAD/CAMや多関節ロボットとの連携など、NC制御に関する様々なトピックについて解説しています。

NC制御とは

NC制御とは、「工作機械を正確・同時にコントロールする技術」です。金属を削る工作機械には様々な種類があります。例えばマシニングセンタは、工具を回転させながら移動することで、金属を所定の形状に切削します。

マシニングセンタが工作物に穴を穿ける際には、回転したドリルを指定の深さまで差し込む、側面を平らに加工する際には、回転したエンドミルを指定の位置まで動かす、上面を平らに加工する際には、回転したフェイスミルを指定の位置まで動かすなどして、加工を行います。

このように金属を切削する際は、工具の移動距離・移動速度・回転速度などのパラメータを正確かつ同時にコントロールする必要があるのです。

NC制御の「NC」は、”Numerical Control”の略で、日本語では「数値制御」と訳されます。つまり、工作機械の各軸(3軸マシニングセンタであればXYZの直交軸、5軸マシニングセンタには更にA軸やC軸などの回転軸が搭載されています。)を数値によって制御しています。

主軸をX軸プラス方向に20m/分の速度で100mm動かすとか、テーブルをA軸マイナス方向に10°傾ける、というような要領です。

基本原理

NC制御は、NCプログラムとNC装置の二つの要素によって成り立っています。工作機械をNC制御する際は、「Gコード」を始めとする専用のプログラミング言語で書かれたプログラム(「NCプログラム」)を、工作機械の「NC装置」というユニットに読み込ませる必要があります。

「Gコード」とは、工作機械の各軸の移動距離・移動速度・回転速度などのパラメータの指示について記述するプログラミング言語で、工作機械の制御に広く用いられています。「NC装置」とは、工作機械においてNCプログラムを受け取り、その記載通りに各軸が稼動するようモータや油圧・空気圧装置などに指令を送り、工作機械を自動的に制御する装置です。

歴史

現在の工作機械のNC制御は、「CNC制御(Conputer Numerial Control)」とも呼ばれ、コンピュータを搭載したNC装置がGコードを読み取り、工作機械へデジタル指令を出しています。しかし世界で初めてNC制御が発明された1940年代には、コンピュータはほとんど普及していませんでした。

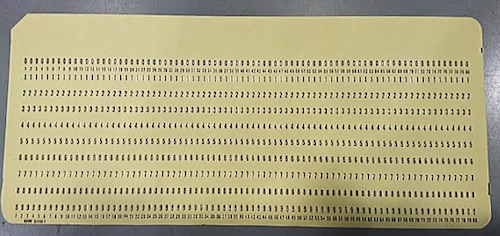

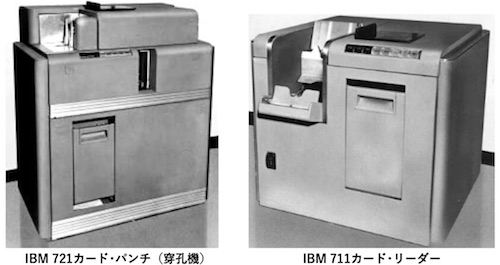

その時代に活躍したのが、「パンチカード」です。パンチカードはマークシートのような細長い紙に穴が穿いたカードで、穴の位置やパターンによってGコードを表現します。パンチカードを専用のリーダーに挿入するとGコードが工作機械のNC装置に転送され、切削を始めるという段取りで加工が行われていました。

私が工作機械の営業をしていた頃、1社だけパンチカードを現役で稼動しているお客様がいらっしゃいました。既にNC制御はほとんどがコンピュータを用いたCNC制御に置き換わっており、今では単に「NC制御」だけでCNC制御を表すようになりました。

NC装置の構成と主要製品

NC装置は、工作機械においてNCプログラムを受け取り、その記載通りに各軸が稼動するようモータや油圧・空気圧装置などに指令を送り、工作機械を自動的に稼働させる、NC制御の核となる装置です。ここではNC装置について更に詳しく説明します。

NC装置の構成

数値演算部

数値演算部は、受け取ったNCプログラムの内容をもとに数値演算を行い、各軸を制御する「サーボアンプ」という装置へ送るための指令を作ります。

サーボ制御部

シーケンス制御部は、数値演算部が作成した指令をもとにサーボアンプを制御し、サーボモータによる各軸の移動や回転を行います。

シーケンス制御部

シーケンス制御部は、工作機械の周辺装置の制御を行います。例えばATCシャッターの開閉、クーラント吐出の開始や停止、チップコンベアの駆動や停止、機内灯の点灯や消灯などをコントロールします。

表示制御部

画面表示部は、NC装置のインターフェース機能です。NC装置は主にタッチパネル式とキーボード式に大別されますが、搭載されたディスプレイの表示と、オペレータによる操作(NCプログラムの転送・入力・修正や、ディスプレイ上の情報確認操作など)を制御します。

主要なNC装置

FANUC

出典元:ファナック株式会社(https://www.fanuc.co.jp/ja/product/cnc/index.html)

多関節ロボットで著名なファナックは、実は世界シェアNo.1のNC装置メーカーでもあります。日本シェア70%超、世界シェア50%超を確保しています。

MELDAS

出典元:メルダスシステムエンジニアリング株式(https://www.meldas.co.jp/products/cnc/index.html)

三菱電機が製造販売するNC装置です。国内だけでなく中国や台湾メーカーの工作機械にも採用実績があります。

SINUMERIK

出典元:シーメンス株式会社

ドイツのシーメンスが製造販売するNC装置です。ドイツを始めとしたヨーロッパ製工作機械に多く採用されています。

HEIDENHEIN

ドイツのハイデンハインが製造販売するNC装置です。SINUMERIKと同様、ドイツを始めとしたヨーロッパ製工作機械に多く採用されています。

MAZATROL

出典元:ヤマザキマザック株式会社(https://www.mazak.jp/machines/process/cnc-software/cnc/)

ヤマザキマザックが自社の工作機械に搭載するNC装置です。三菱電機の技術を応用していますが、NC装置からの質問に答えるだけでNCプログラムを作成できる、「対話式」という独自の分野を開拓した先駆者的NC装置です。

MAZATROLの歴史について分かりやすく解説された動画を以下でご覧頂けます。

CELOS

出典元:DMG森精機株式会社(https://www.dmgmori.co.jp/products/machine/id=1601)

DMG森精機が自社の工作機械に搭載するNC装置です。シーメンスの技術を応用していますが、タッチパネル式の操作を業界に先駆けて取り入れ、作業者の使いやすさを重視した仕様が特徴です。

OSP

引用元:オークマ株式会社(https://www.okuma.co.jp/product/it-products/osp-p500.html)

オークマが自社の工作機械に搭載するNC装置です。他社からの技術提供を受けず、完全に自社で開発したNC装置です。工作機械とNC制御の両方のプロフェッショナルであることを示す「機電一体」というキーワードにより、日本国内の工作機械シェアを大幅に確保するのに一役買っています。

汎用機と比較したNC制御のメリット

出典元:株式会社池貝(http://www.ikegai.co.jp/03product/01_14.html)

工作機械にNC制御が導入される以前は、現場の職人が自ら工作機械のハンドルを回して切削加工を行っていました。人間が直接操作できるハンドルが付いた工作機械を「汎用工作機械」、略して「汎用機」と呼びますが、NC制御ができる工作機械には、汎用機には無いメリットがあります。

大量生産

NC制御された工作機械は、各軸を最短距離で動かします。また各軸はモータで稼動するので、人間がハンドルを回すよりも高速で動かすことができます。従って同じ加工内容でも汎用機よりも素早く加工を完了させることができます。

またNC制御であれば、加工中に人間が工作機械を操作する必要がないので、オペレータ一人で複数台の工作機械を同時に稼働させることができ、汎用機よりも効率的に生産を行うことが可能です。

繰り返し精度

職人が自ら工作機械を操作して切削を行うと、各職人のスキルやその日の体調などによって完成品の精度にばらつきが出る可能性があります。

NC制御であればNCプログラムに基づいて加工が行われるので、手作業よりも高精度な品物を安定して加工できる傾向にあります。

ただし、NC工作機械の精度を軽々と凌駕する神業的スキルを持つ汎用機職人もいらっしゃるので、あくまでも傾向の話です。

自動化

工作機械をNC制御することによって、各軸の移動だけでなく加工に必要なその他の要素も自動化することができます。それによって加工時にオペレータの介在する作業を減らし、工作機械の長時間の自動運転が可能になります。

クーラント吐出

出典元:オークマ株式会社(https://www.okuma.co.jp/product/hmc/ma-h_3.html)

工作機械をNC制御することにより、クーラント吐出のONとOFFを自動化することができます。クーラントとは日本語では「切削油」と訳され、切削中に工具や工作物に吐出する油剤です。クーラントの吐出を自動化することにより、より高速・安定・高精度な加工が可能になります。クーラントには主に以下の4点の役割があります。

① 潤滑:切削加工では工作物と工具とが高速で衝突・摩擦しますが、その際に大きな抵抗が発生します。クーラントを加工部に吐出し、なるべく抵抗を小さくすることによって、加工精度が上がり、かつ工具の寿命延伸に繋がります。

② 冷却:切削加工では工作物と工具とが高速で衝突・摩擦しますが、その際に大きな摩擦熱が発生します。クーラントを加工部に吐出することによって冷却します。冷却を怠ると加工性能や精度、工具寿命に悪影響を及ぼします。

③ 防錆:クーラントには防錆性の高いものがあり、工作物にクーラントを吐出することによって錆から守ります。

④ 切粉排出:切削加工では金属の切りくず(切粉)が発生します。これを放置すると、切粉が工作物と工具との間に噛み込み、工作物に傷が付いたり、工具の折損に繋がります。クーラントを加工部に吐出することによって、切粉を洗い流し、切粉の噛み込みを防ぎます。

ATC

ATCは”Automatic Tool Changer”の略で、日本語では「自動工具交換装置」と訳されます。マシニングセンタでは加工内容ごとにドリル、エンドミル、フェイスミル、タップなどの工具を使い分けます。汎用機では職人が手動で挿し換えていましたが、NC制御することによって工具格納庫(ツールマガジン)から自動で工具を交換させることができます。

タレット回転

出典元:ヤマザキマザック株式会社(https://twitter.com/Mazak_Japan/status/1011431789653422082)

NC旋盤には「タレット」と呼ばれる工具を取り付ける刃物台が搭載されています。加工内容ごとに外径バイト、内径バイト、ドリル、ボーリングバーなどの工具を使い分けますが、汎用機では職人が手動で挿し替えたり、タレットを回転させていました。NC制御することによってタレットの回転を自動で行うことができます。

パレットチェンジャ

出典元:Haas Automation Inc.(https://www.haascnc.com/ja/machines/vertical-mills/vc-series.html)

多くの横形マシニングセンタや一部の立形マシニングセンタや5軸マシニングセンタには、「パレットチェンジャ」というパレット(工作物を固定する台)の自動交換装置が搭載されています。これによって1個目の加工が完了したら自動で工作物を入れ替え、連続加工を行うことができます。パレットチェンジャの動作はNCプログラムによって指令されます。

安全性

出典元:株式会社山崎技研(https://www.yamasakigiken.co.jp/products/)

工作機械には高速で移動・回転する要素があります。多くの汎用機は、加工部の視認性を担保するため、可動部や回転部が露出しています。加工時には常に切粉の飛散に見舞われますし、少しのミスや確認不足でたちまち可動部への挟まれや巻き込みなどの事故が発生しやすい設備です。

工作機械をNC制御すると、職人が機械の近くで作業する必要がありません。更に工作機械はNCプログラムに基づいて自動で加工するため、加工部を視認できる必要もまたなくなりました。現在ではほとんどのNC工作機械には板金カバーが搭載されており、安全性が格段に向上しました。

NCプログラムとCAD/CAM

NCプログラムとCAD/CAMとは密接に関連しています。本章ではNCプログラムの構成と、CAD/CAMとの連携について解説します。

NCプログラムの構成

NCプログラムは主にGコードとMコードというプログラミング言語によって記述されます。まずはこれらの言語について解説します。

Gコード

Gコードとは、切削加工の条件や順番を記述するためのプログラミング言語です。

例えば、[G0 X100 Y100 Z100]と記述するとします。G0は「位置決め」で、現在地から全速力で指定の座標へ移動する機能です。従ってこのプログラムは、座標(X=100, Y=100, Z=100)へ最大速度で移動するという命令になります。

この命令のあと、[G1 X120 Y100 Z100 F1000 1500]と記述するとします。G1は「直線補間」で、現在地から指定の座標までを、指定の速度で移動する機能です。従ってこのプログラムは、座標(X=200, Y=100, Z=100)、つまりX軸方向へ100mm、分速1000mmの速さ(F1000)で、主軸回転数1500rpm(S1500)で移動する(G1)という命令になります。

このように、頭文字「G」のあとにそれぞれ役割を持った番号を記載し、必要な座標情報や速度を入力することによって、Gコードを記述することができるのです。

このほかにも、G2〜G3(円弧補間)、G17〜G19(平面設定)、G41〜G44(工具径補正)などの機能があり、加工内容に応じて記述していきます。

Mコード

MコードとはGコードを補助するプログラミング言語です。

工作機械は各軸を動かしたり回転させたりするだけでは、切削はできません。Mコードによって切削時の補助動作を命令します。代表的なMコードに以下のようなものがあります。

・ M0:「プログラムストップ」機能。プログラムの中断。

・ M3:「主軸正転」機能。主軸を時計回りに回転させる。

・ M5:「主軸停止」機能。主軸の回転を停止させる。

・ M6:「工具交換」機能。主軸に付いている工具を、指定の別の工具に交換する。

・ M8:「クーラントオン」機能。クーラントの吐出を開始する。

・ M9:「クーラントオフ」機能。クーラントの吐出を停止する。

以上のようなMコードによる補助機能とGコードとを組み合わせたNCプログラムによって、適切な切削加工を行います。

NCプログラムとCAD/CAM

NCプログラムは簡単な加工でも数十行〜100行、複雑な加工では10,000行を超えるものもあります。このようなNCプログラムを人間の手で記述するのはとても大変な作業です。

「CAD/CAM」を使えばその作業が効率化できる可能性があります。つまり、「CAD」上で作成した3Dモデルを、「CAM」に転送した後、加工検討を行い自動でNCプログラムを作成することが可能です。

CADとは

出典元:ソリッドワークス・ジャパン株式会社(https://www.solidworks.com/ja/media/solidworks-3d-cad-top-enhancements-2023)

CADとは”Computer Aided Design”の略で、日本語では「コンピュータ支援設計」と訳されます。パソコン上で設計するためのソフトウェアのことです。SOLIDWORKSやCATIA、AutoCADなどがシェアが高く著名です。

CAMとは

出典元:HCL Technologies Limited(https://camworks.com/camworks-2020/)

CAMとは”Computer Aided Manufacturing”の略で、日本語では「コンピュータ支援製造」と訳されます。CADデータに基づいてパソコン上で工作機械の切削方法を検討し、NCプログラムを作成するためのソフトウェアです。

CAMを利用すれば、自分でNCプログラムを入力することなく、作成したNCプログラムを工作機械に転送すればよいので、作業効率化に繋がります。MasterCAM、hyperMILL、CAM-TOOL、CAMWorksなどがシェアが高く著名です。

多関節ロボットとNC制御

金属切削加工は伝統的に工作機械の独擅場でしたが、近年は多関節ロボットに切削工具を保持させることによって、切削加工を行う取り組みも見られ始めています。多関節ロボットが切削加工を行う際も工作機械と同様、NC制御によって各軸の移動・回転や、補助動作などを制御しています。

多関節ロボットによる切削加工のメリット

肉厚の鋳物を使った頑丈な構造を持つ工作機械と比べ、多関節ロボットは剛性が低く、精度も悪いため、切削加工に向かないという意見が2010年代中ごろまでは主流でした。しかし昨今の多関節ロボットの構造最適化による剛性アップや、サーボモータの高精度化による位置決め精度の向上から、近年では徐々に多関節ロボットによる切削加工のアプリケーションが、JIMTOFなどの展示会でも多く見られるようになってきました。

多関節ロボットによる切削加工には以下のようなメリットがあります。

設置スペースの小ささ

一般的に工作機械よりも多関節ロボットの方が設置スペースが小さいため、狭い工場にも導入しやすい設備です。

低価格

主軸BT40相当、Y軸ストローク400mm台の3軸マシニングセンタを日本メーカーから購入するとすると、本体だけでも確実に1,000万円を超えます。一方、多関節ロボットで同規模の切削加工システムを構築する場合、ロボット本体の価格は1,000万円を超えないことがほとんどです。

低予算での5軸・多面加工機化

XYZ軸の直交3軸のマシニングセンタの場合、主軸は工作物に対して上方向からしかアクセスできません。回転・チルトテーブルを持つ5軸マシニングセンタや、水平方向の加工が可能なアングルヘッドを搭載できる門形マシニングセンタは、日本メーカーであれば一般的には3,000万円からの投資になります。

一方、多関節ロボットであれば上面だけでなく、斜めや水平方向からも工作物に容易にアクセスできるので、少ない投資金額で5軸加工、多面加工システムを構築することができます。

切削加工以外への応用性

切削加工の仕事が減少したりなくなった場合、工作機械の場合は切削加工にしか使えないので、遊休資産として置いておくか、売却や廃棄を検討しなくてはなりません。

一方、多関節ロボットの場合は切削加工モジュールを取り外し、代わりにハンドやグリッパを取り付ければ、部品の搬送やピック&プレイス業務に応用することができます。

まとめ

この記事ではNC制御の概要、歴史、構成、汎用工作機械と比較したメリットを解説しました。またNC制御の核であるNC装置について、代表的なメーカーやNCプログラム、CAD/CAMの応用などについても議論しました。更にNC制御は近年注目を集めている多関節ロボットによる切削加工システムにまで応用範囲を広げていることを解説しました。

ロボカルは多関節ロボットによる切削加工システム構築のご相談も承っております。