副業/個人事業主/フリーランス/法人/協力会社の登録もOK

工場エンジニア特化型求人・案件サイト

業界に精通したエージェントが担当、相談できるから安心感バツグン。

機械設計・制御設計・ロボットティーチングをメインとした

工場エンジニア専門・製造業界初の求人・案件紹介サービスです。

さまざまな企業の求人・案件を掲載中

ロボカルが選ばれる理由

業界に精通した専門知識のあるエージェントがサポート

業界に精通した専門知識のあるエージェントがサポート 積極的な条件交渉や限定・非公開求人など、ここにしかない求人多数

積極的な条件交渉や限定・非公開求人など、ここにしかない求人多数 希望の働き方やポジションなど多種多様な案件が揃っている

希望の働き方やポジションなど多種多様な案件が揃っている

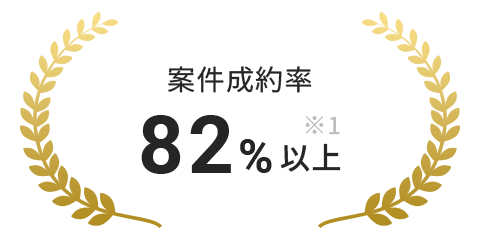

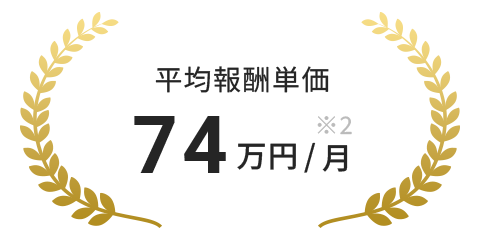

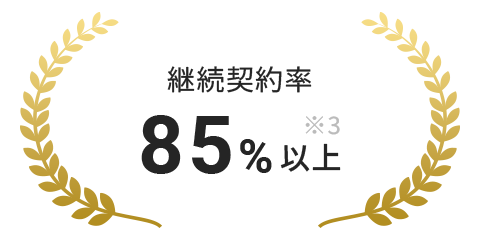

ロボカル紹介案件の稼働実績

- ※1 2024年6月時点 企業との新規マッチング面談から受注までを対象

- ※2 2024年6月実績 東海エリア 制御設計案件、週5日の場合

- ※3 2024年1月〜6月間の平均継続契約率

ご希望の働き方を選択してください

フリーランス・業務委託案件

正社員