目次

工業用・家庭用ミシンの各種送り歯、押え金の製作を主な事業とし、1923年から今日まで革新を続けるJUKI松江株式会社。ロボット導入により改善された作業環境や品質の担保について、伊原様にお話を伺いました。

【会社概要】JUKI松江株式会社

| 商号 | JUKI松江株式会社 |

| 代表者 | 代表取締役社長 柳岡 義秀 |

| 設立 | 昭和19年9月 |

| 本社 | 島根県松江市宍道町佐々布2207-1 |

| 資本金 | 4億円 |

| 従業員数 | 142名(2021年4月1日現在) |

| 事業内容 | 工業用ミシン・部品の生産、生産支援設備の開発・製造 |

| 主要取引先 | JUKI株式会社三菱電機株式会社ブラザー工業株式会社他 |

ロボカル矢部:

まずはじめに、御社の事業内容についてお願い致します。

伊原様:

当社はJUKIグループのグループ会社で、事業内容としては主にゴルフバックや革靴の縫製に使う工業用ミシンの製造を行っております。

本社は広島県松江市にあり、製造拠点は栃木県大田原市を皮切りに、中国やベトナムにも工場を持っています。

従業員数は142人(2021年4月1日現在)で、工業用ミシンの開発から製造まで一貫して行うことができるのが当社の強みです。

新型コロナウイルスの影響で生産量が激減して苦しい時もありましたが、去年から徐々に回復して、現在は派遣の方も入れて生産をしています。

ロボット導入のきっかけと経緯

20年以上前からロボットを導入していた

ロボカル矢部:

もともとロボットは導入されていたのですか?

伊原様:

フレーム加工の工程でマシニングセンタを導入しています。また、塗装工程にロボットを導入していたのですが、20年以上前のロボットだったので、老朽化によって塗装ラインのコンベアのスピードに追いつけなくなっていました。また、ミシンの機種の切り替えがスムーズにできなくなり、エラーも多発していました。

ミシンの塗装工程は溶剤塗装の下塗り工程と、粉体塗装の上塗り工程の2種類があり、両工程とも自動化はしていたのですが、あまりうまく稼働していませんでした。下塗り工程は3年ほど前に老朽更新を行いスピード、品質ともに安定して生産できるようになったのですが、上塗り工程の静電気の付いた粉を散布する機械の作業効率が悪く完全に塗装することができなかったため、新たにロボットの導入を検討しました。

ロボカル矢部:

ロボットの導入を検討し始めたのはいつごろからだったのですか?

伊原様:

2015年に導入し、その1年前の2014年から検討を始めました。金額や費用対効果などを検討していく中で効果があると確信できたため導入を決めました。

ロボカル矢部:

1年間はどのような検討を行ったのでしょうか?

伊原様:

工業用ミシンの機種が30種類ほどあり、動作パターンも約20種類ありました。その情報をどうやってロボットに伝達するか。また、鋳物であるミシンに塗料をいかに付着させるかという部分のテストを重ねました。

旭サナックさんに2回ほど訪問してのテスト、製品を郵送してのテストも2〜3回ほど行いました。

ロボカル矢部:

Sierは旭サナックさんにお願いしたということでしょうか?

伊原様:

もともと塗料を購入していた三京塗料さんに自動化のご相談をして、そこから旭サナックさんをご紹介いただきました。旭サナックさんの塗装機ももともと使用しており、信頼関係もあったので良かったです。

日本パーカライジングさんにもお声がけしたのですが、テストをした際に旭サナックさんの方が仕上がりの品質が高かったので、旭サナックさんにお願いしました。

補助金活用と導入スケジュール

ロボカル矢部:

補助金は活用されましたか?

伊原様:

日本ロボット工業会の補助金を活用しました。設備全体で1,600万円ということで、もともとは全額自社で負担しようとしていたのですが、回収年数が非常に長くなり厳しいという状況でした。本社決済となるため、本社とやりとりしている中で補助金の存在を知って導入に踏み切ることができました。

2/3の補助が出るということで、会社として非常に助かりました。補助金申請が2015年の4月で、1か月後に申請が通り、そこから発注しました。

ロボカル矢部:

発注から納入まではどのくらいかかりましたか?

伊原様:

2015年の9月に納入が終わり、1か月後の10月に社内研修が完了したので半年ほどですね。

ロボカル矢部:

ロボットの選定は旭サナックさんが行ったのでしょうか?

伊原様:

そうですね。シュミレーションしていただき、コンベアのスピードや動作などを考慮して安川電機さんのロボットに決定しました。操作性を考えて前工程も安川電機さんで統一してもらうようお願いしました。

ロボット導入のメリットとデメリット

ロボット導入で品質の担保できるように

ロボカル矢部:

導入してどんなところが良かったですか?

伊原様:

作業者を1人減らすことができた点と作業者の負担を減らすことができた点が非常に良かったです。粉体塗装は粉が舞う中で作業をしていたため、作業環境は大幅に改善しました。

また、作業者の熟練度によって塗装にムラができていたので、ロボット化したことで品質が安定したことも良かった点です。自動化によって良くも悪くも品質は安定するので、事前の調整を念入りに行いました。

ロボカル矢部:

苦労した点はありましたか?

伊原様:

人の手で作業する場合には、塗料の厚さや見た目から塗装の量や回数を判断できていたのですが、それをロボットで再現するのは難しかったですね。ロボットなので上から一定のスピードで吹き付けをしており、その結果塗料が下に溜まってしまい、作業者が行うよりも塗料の消費量が増えてしまいました。

塗料費が上がった分を全体の工数削減によってカバーしているという状況ですね。

JUKI松江株式会社https://www.juki-mt.co.jp/

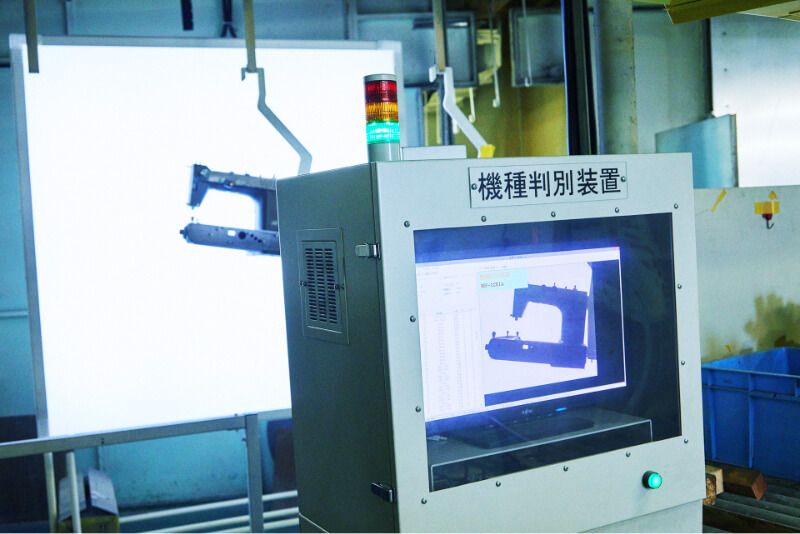

低コストで自社開発も?画像処理による機種判別装置

伊原様:

ロボット化に伴って、自社でミシンの機種判別装置を自社開発しました。当初は画像処理メーカーのカメラを導入する予定でした。しかし、カメラ本体が100万円、制御装置が100万円の計200万円と高額で、多機能ながら当社の必要とする能力とマッチしていなかったため、自社開発を行いました。

当社の生産技術の社員によって20万円ほどのパソコンと3,900円のWEBカメラを使ってかなり低コストで社内設備に特化した画像処理による機種判別装置を作ることができました。

ロボカル矢部:

もともとはどのように判別していたのでしょうか?

伊原様:

ライン上で機種の変わる先頭の製品にフラグを立てて、そこから人の手で機種パターンの切り替えを行っていました。自動の機種判別装置を導入したことで人の目を介在せずに安定して機種の切り替えを行うことができるようになりました。最近ではこの技術が中国の上海工場の塗装ロボットにも導入されました。

ロボカル矢部:

画像判別はどのように行っているのでしょうか?

伊原様:

事前にカメラで全30種類のミシンの画像を登録しており、それらとライン上の製品を比べてどの製品かを判別しています。

細かい作業でも自動化できる未来へ

ロボカル矢部:

今後の自動化についてどのようにお考えでしょうか?

伊原様:

組み立て工程にも導入を検討しているのですが、人の手による細かい作業が多く、現状では難しい状況ですね。数十年前まではミシンの生産量が多く専用機を作る傾向にあったのですが、製品が多品種化したため専用機では対応できず、切り替えが簡単なロボットは有用性が高いので、今後も導入に向けて検討を進めていきます。

「いかにロボットに落とし込むか」が大切

ロボカル矢部:

最後に、今後ロボット導入を予定している企業様にアドバイスをお願いします。

伊原様:

ただ人が行っている作業をロボット化するだけでは上手くいかないと思います。

人間の動きには目に見えていない部分も多く、ロボットでただ人の動きをマネするだけでは人が行っている作業を代替することはできないですね。

今回当社が導入した塗装工程もロボット化の事例は多かったですが、品質に影響が出ないように細心の注意を払って導入していきました。

ロボカル矢部:

人間の動きをいかにロボットに落とし込むかが重要ですね。

本日はありがとうございました。

伊原様:

ありがとうございました。