目次

製品開発において、「コスト」は非常に重要な要素です。コストは製品の市場競争力や利益など、企業の存続に大きく関わるからです。そのため、多くの企業が継続的な努力を重ね、日々コスト削減に取り組んでいます。

しかし、コストダウンは難しい取り組みであり、各部署ごとに努力しても、削減できるコストには限界があります。効果的なコストダウンを実現するためには、組織全体での取り組みが必要です。

そこで、注目される手法が本記事で紹介するVE(バリュー・エンジニアリング)です。VEは組織全体でのコストダウンの取り組みを体系化した手法であり、多くの企業で実践されています。本記事では、VEの概要や具体的な手順を解説していきます。

VEとは何か?

VEとは、Value Engineering の頭字語であり、日本語では価値工学とも言われます。VEの定義は、「最低限のライフサイクルコストで、必要な機能を確実に達成するため、製品・サービスの機能分析に注ぐ組織的努力」です。

簡単に言うなら、「組織全体で行うコストダウンの取り組み」と言えるでしょう。VEではV(Value:価値)=機能/コスト と考えます。つまりは、機能が高いほど、そしてコストが安いほど価値が高いとされます。

このV(Value:価値)が最大となるように、体系的かつ組織的な活動を行っていくのがVEの基本的な取り組みです。

上記の式では、機能を高めても、V(Value:価値)が高まることになりますがVEの取り組みでは、「機能を下げることなく、どのようにコストを下げるか」が主眼に置かれています。VEでは、製品のライフサイクル全体を通してコストダウンを行う必要があるため、組織を横断的に跨ぐコストダウンの取り組みとなり、高い効果が期待できます。

VEの歴史

VEの源泉は、米国のゼネラルエレクトリック社の購買担当者であったL.D.マイルズ氏が考案したVA(Value Analysis:価値解析) にあります。VAは、機能は変えずよりコストの安い代替品を探す調達に特化したアプローチですが、これを製品ライフサイクル全体でも適用するために発展、体系化したものがVEとなります。

VEの適用範囲は、製品のライフサイクル全体です。資材調達はもちろん、開発、組立、機械加工、運搬、といった製造関係から事務手続きまでも含め、コストが発生しうる全ての工程をコストダウンの対象とします。

VEの主要手順

VEの実施は、主に機能定義、機能評価、代替案作成というジョブプランと呼ばれる3つの手順で進めていきます。各ステップの詳細を説明していきます。

機能定義

機能定義では、製品の機能を確認します。「それは何か、その働きは何か」という観点で製品の機能を定義、整理していく工程です。まず、製品の構成要素を部位に分解して、その部位ごとにその機能を簡潔に表現していきます。表現の際には

・可測的名詞と広義の同士を用いる

・簡潔で明確に表現する

・表現を抽象化する

・否定分の機能定義は用いない

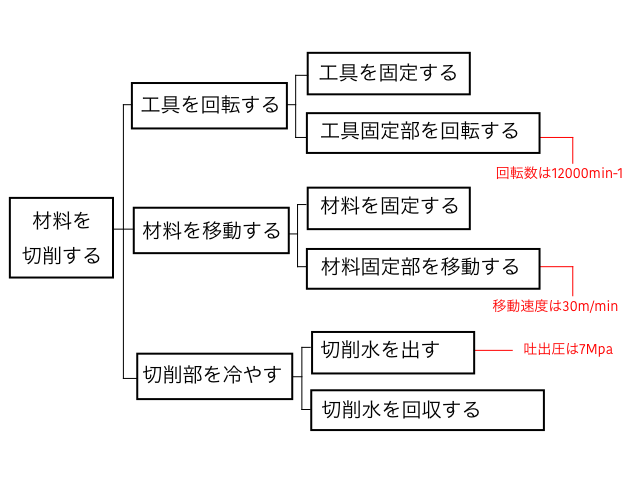

といったルールの元で定義します。可測的名詞という言葉はあまり聞き馴染みのない言葉ですが、端的に言えば数値で表現できる形で記述をするということです。下図のような機能系統図として機能をまとめます。これは各部位の基本的な機能から、その目的を達成するための手段、さらにそれを目的として達成手段を列挙し、整理した図です。

図によって定義された機能の働きの程度(達成度・仕様・性能等)と、制約条件を記載します。これによって同一の機能を保ったまま、コストダウンを行うアイディアを出しやすくなります。

機能評価

機能評価では、製品の機能を評価していきます。「そのコストはいくらか、その価値はどのくらいか」という観点で、製品に置ける各機能の価値を明確にしていく工程です。この工程の目的は各機能の価値を明確にして、コストダウンすべきターゲットを定めることにあります。機能評価では各機能の価値を定量的に評価するため、3つの係数を用います。

機能係数

機能係数とは、その名の通り機能の重要度を表す係数です。絶対的な機能の重要度を求めるのは難しいため、その機能が他の機能と比較して、どのくらい重要なのかを基準として定量化していきます。具体的には、FD法(Forced Decidecision)と呼ばれる手法があります。これは、各機能を対にして比較し、重要な方を1、重要で無い方を0とスコアを付ける方法です。全ての組合せにおいてこの比較を行い、最終的にスコアの総数を全機能の数で割ることで、機能係数を算出することができます。

コスト係数

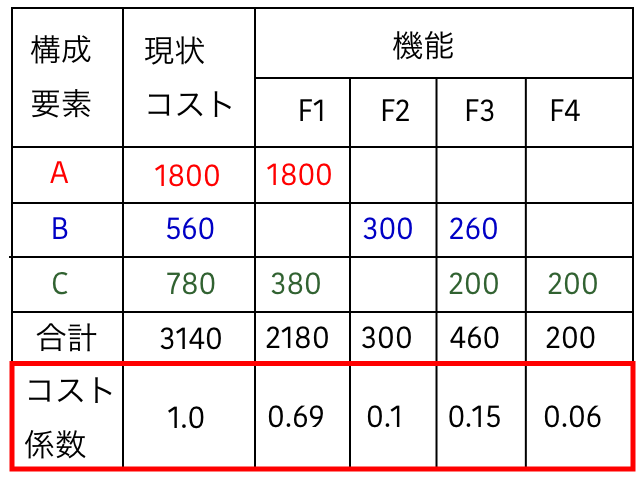

コスト係数は、各機能で掛かるコストを表す係数です。コストであるならば、「わざわざ係数にせずとも、単純に金額を指標とすれば良いのでは?」と思われる方も多いでしょう。実際に機能ごとにコスト計算を行おうとすれば、自ずと答えはわかるのですが、コスト算出の単位となる部品や作業は、必ずしも機能と1対1で対応するわけではありません。つまり、1機能を実現するために掛かるコストは、金額では表現することができないと言えます。そこで活用するのが、コスト係数です。

コスト係数の算出では、構成要素別にコストを集計して、これを機能ごとに分配するという方法が取られます。下図にコスト係数の計算例を示します。下図では、A、B、Cという3つの構成要素がああり、製造コストが4つの機能に分配されています。これから機能ごとに集計されたコストが求められ、総コストで割ることによって、各機能のコスト係数を求めることができます。

価値係数

価値係数は、機能の価値を表す係数です。シンプルに、価値係数=機能係数/コスト係数と表すことができます。ここで価値係数の低いものがコストダウンのターゲットとなります。価値係数のスコアが同等の場合、コスト係数が大きな機能をコストダウンのターゲットと定めた方が、より大きなコストダウン効果が期待できます。

代替案の作成

代替案の作成では、評価した機能をターゲットにして具体的なコストダウンの提案を行っていきます。「ほかに同じ働きをするものはないか、そのコストはいくらか、それは必要な機能を確実に果たすか」という視点で、よりコストの低い代替案を検討します。

代替案は、ブレーンストーミングや製品企画など、一般的な手法でアイディア出しを行います。具体的な代替案のアイディア出しが終わったら、各案に対する評価を行っていきます。コストに加えて、DR(Design Review)などを行い、変更に伴う品質上のリスクも評価していきます。変更に伴うリスクまで評価し終えたら、具体的な変更の検討を行い、コストダウンに取り組んでいきます。

VEにおける具体的なコストダウンの手段

VEで活用される具体的なコストダウン手法を紹介していきます。

VPR

VPRとは、Variety Reduction Programの頭字語です。品種を削減し、標準化を行うことで主に管理工程でのコストダウンを図る手法です。多様化する顧客ニーズに対応しながら、部品の種類数やラインの種類数などを最低限で実現することにより、最大限の利益を確保することを目的としています。VPRでは、下記の5つの視点に基づいて、部品点数や工程の削減を検討します。

1. 固定-変動

製品のベースとなる固定部分と市場のニーズに対応した変動部分の切り分けを明確にします。固定部を共通化することで、品種の削減が可能となります。

2. 組合せ

部品やユニットを簡素化して、機種間での互換性を持たせることで、製品の多様化に組合せで対応させます。具体例では、モジュラー設計手法などがあります。

参考文献:ALTEKNA(モジュール設計とは?導入効果と課題を解説)

3. 多様化・集約化

部品ごとの機能や集約を図ることで、最小の部品で必要な多機能を満たすことができます。近年で言えば、EV車のバッテリーなどが挙げられます。テスラ社などは、搭載するバッテリーは共通ですが、制御側で充電できる容量を制限することで、走行距離の仕様を区分けています。

4. レンジ化

一つの部品がカバーする使用範囲を最大化して、部品の種類や型・治具が増えないようにします。他の機種にも、流用できるように取り付け穴を追加したり、形状を工夫します。一点の部品で見たらコストは上がりますが、共通化することで管理工数を含め全体的にコストダウンが可能です。

5. 系列化

部品や設備に要求されている機能や仕様値を一定の法則で整理し直すことによって、余分な部品・製品を排除し、管理コストを削減します。社内での規格の制定などが例です。

基本的にはどの視点も、部品の共通化による生産合理化を主題としています。1~3の視点では、ユニット単位での共通化、4~5は部品単位での共通化です。これらの視点に基づき、検討を行うことで余分な製品や部品を削減でき,管理コストを含めて大幅なコスト削減が期待できます。一方で、共通化を進めることで、製品そのものの魅力や市場競争力を損なってしまう可能性もあります。一般的に共通部品の割合と他者製品の差別化はトレードオフの関係にあると言われています。つまり、共通部品を増やすことで、汎用的な形になってしまい、コモディティ化を招いてしまいかねないということです。この辺りは、市場の動向を見極めつつ、バランスを取る必要があります。

内製化と外製化の区分

内製とは、自社内で部品の製造を行うことで、外製とは他業者に部品の製造を委託することです。どの部品を内製し、その部品を外製するか、この品目の決定を内外作区分と言います。この内外作区分はコストにおいて、極めて重要な役割を果たします。

やるべきことはシンプルで、技術的には自社で生産可能な部品であっても、外注した方が低コストで調達できる場合には、自分たちでは作らず外注するということです。一方で、外注先の選定には注意が必要です。製品の品質、調達安定性、など様々な観点で選ぶ必要があります。外注業者選びの検討項目を下記にまとめます。

・質(技術レベル):設計、製造、品質管理の能力はあるか

・量(生産能力):発注量に対応できるほどのキャパシティはあるか

・コスト(製造原価):原価は適正価格か

・納期(物流):物流ルートは確保されているか、災害等のリスクはないか

・経営(経営レベル):経営状態は良好か、過去に取引はあるか

などの視点で選定する必要があります。

このような外製化の取り組みは不要な在庫を抑えるという管理の面からも非常にコストメリットが大きいと言えます。一方で、近年のコロナ感染症や災害などで、物流が遮断された際に被るダメージも大きいと言えます。

不測の事態に備えたサプライチェーンの構築と、いざという時に内製化できるような体制を整えておくことも重要です。上記では主に、加工品を対象にしていますが、製品のアセンブリでも同じことが言えます。VRPによって、ユニットの共通化が促進されれば、モジュールの製作を丸ごと外注することも可能となります。既に自動車業界では、部品の内製率は30%以下とも言われています。今後は、ますますVEの視点に立った適切な内外作区分の検討が必要になるでしょう。

参考文献:https://www.fujitsu.com/downloads/JP/archive/imgjp/group/fri/report/economic-review/200110/03abe.pdf

まとめ

VE自体は1960年頃から日本にも導入され始めました。VEの前身であるVAの考え方が生まれたのは1947年であり、歴史的に言えばかなり古い手法であると言えます。

しかしながら、昨今でも積極的に勉強会が行われるなど、根強い人気のある手法でもあります。また近年では、デジタル技術の発展によりPMLシステムも進化しており、製品ライフサイクル全体での管理・見える化も進んでいます。その追い風を受けて、VEの考え方は再注目されています。

今後は、大規模データベースを活用した、自動VEなどが生まれてくるかもしれません。いずれにせよ、基本的な考え方は本記事に記したとおりです。まずは基本的な考え方を理解することで、今後システム上でどのような応用があったとしても対応できるはずです。

もっと深く入り込んでVEを勉強したい場合は、公益社団法人 日本バリュー・エンジニアリング協会などの行うセミナーに参加するとよいでしょう。