目次

企業の生産活動においては<生産現場のコスト削減=利益の最大化>とされていますが、どのようにコストを削減すべきか悩んでいませんか。本記事では、業務改善を効率的におこなうために考えられたフレームワーク「ECRS」の実践方法について書かれています。

ECRSとは

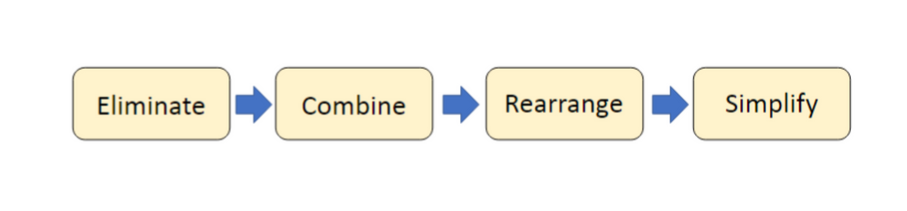

ECRSとは、Eliminate(エリミネイト:排除)・Combine(コンバイン:結合)・Rearrange(リアレインジ:入替)・Simplify(シンプリファイ:簡素化)の頭文字をとり、業務改善を効率的におこなうために考えられたフレームワークのことです。

ECRSを活用すれば、簡単に業務改善ポイントを発見し、作業の効率化を図ることがきます。現状の作業工程を見直すことで、より早く・少ないリソースで運用でき、業務の生産性向上につながるのです。

ECRSにおける各ステップの考え方

ECRSは4つのステップで成り立っています。ここで、それぞれのステップでの考え方を説明していきます。

Eliminate(排除)作業そのものを無くせるか?

ECRSのなかで最も効果的なステップは(作業の)「排除」です。作業自体を無くすことができれば、大幅な時間短縮につながります。

例えば、はさみを運ぶ作業があった場合、あらかじめ使用する場所にはさみを置いておけば、はさみを運ぶ作業を無くすことが出来る、という様なことです。

Combine(結合)作業をまとめられるか?

次に、別行程を結合して作業することで、より効率的に業務を進められるかどうかを検討します。例えば、細分化された作業を一つにまとめたり、2種類の作業を同時に行えるように道具を改造するなどが挙げられます。複数人での作業を、一人に集約した方が効率的になる場合もあります。

また、「結合」のステップは、一つの作業を複数に分けることも含まれます。分ける理由は、複雑になった作業を分解することで簡単な作業になる可能性があるからです。一人で行っている煩雑な作業は簡単にし、二人(複数)で行うことで作業効率が高くなります。

Rearrange(入替)他の作業に入替できないか?

「入替」の工程では、作業の順番を入れ替えたり、他の作業方法に代替したりすることを検討します。これまでのE、Cのステップでは改善できなかった作業に対して有効です。作業者の配置換えや、工具などの置き換え、作業レイアウトの変更などが挙げられます。

Simplify(簡素化)より簡単な方法で作業できないか?

最後に、複雑になっている作業をよりシンプルできないかを検討します。作業のコツが必要なものや、熟考して判断しないといけないような作業をツールに落とし込めば、その分時間の短縮になります。現在は市場に様々な便利なツールがあるので、そういったものを活用して複雑な作業を簡単にすると良いでしょう。

下記に参考になるツールを記載しておきますので、参考にしてください。

・RFIDタグ <https://rfid.tss21.co.jp/knowledge/whatsrfid/>

・電子帳票 <https://www.mfge-book.net/>

ECRS実践の流れ

ここまでECRSの概要を説明してきましたが、実際にどのように活用したら良いか分からないという方も多いのではないでしょうか。ここでは、例題をもとにECRSを実践してみたいと思います。

今回改善したい作業の内容は次の通りです。

1. コンベアを流れてくるダンボールの中身(飲料ビン)を確認

2. ビンに破損が無ければダンボールをテープで閉じる

3. ダンボールにシールを2箇所貼り付ける

4. 箱に貼ったシールの番号を帳票に記入する

5. ダンボールをパレットに積む

こちらの作業を実際に改善するつもりで見ていきましょう。

0. ECRSの前にやること

ECRS実践の前にやっておくべきことがあります。それは、改善したい作業の分析です。作業内容を細かく洗い出し、作業順に書き出していきます。これを作業分析と呼びます。作業分析を行うことで各作業に対してECRSの観点からどのような改善をするかを決定しやすくなります。それでは、先程の例題を作業分析したものを下記に示します。

※分かり易く改善ポイントを盛り込んだ作業内容にしています。

1. コンベアまで歩く

2. ダンボールを持ち上げる

3. 作業台まで歩く

4. 作業台にダンボールを置く

5. ダンボールの中身を確認する

6. テープ置き場にテープを取りに行く

7. 作業台に戻る

8. ダンボールを閉じる

9. シールを置き場に取りに行く

10. 作業台に戻る

11. シールを貼る

12. もう一箇所のシールを貼る

13. シールの番号を確認する

14. 帳票に番号を手動で記載する

15. ダンボールをパレットまで運ぶ

1. Eliminate(排除)

洗い出した作業内容から、排除できそうな部分を探しましょう。「ダンボールを運ぶ」作業です。ダンボールがコンベアから流れてきたら、自動的にリフターに乗り、作業しやすい高さまで上昇する仕組みを設けます。上昇先を作業台として使用すれば、ダンボールを運ぶ作業を排除することが出来ます。

2. Combine(結合)

要らない作業が排除できたら「結合」です。11・12の「シールを二箇所に貼る」作業について考えましょう。シールの記載内容を一つのシールにまとめて、一回でシール貼りが完了するようにする、などです。これにより、より短い時間で作業を完了させることが出来ます。

3. Rearrange(入替)

次に、作業の「入替」で効率が上がるものがあるかチェックをします。例えば、複数「テープやシールを別のタイミングで取りに行く」作業があり、レイアウトが適切ではないことが分かります。置き場を作業台から手が届く場所に変更することで、取りに行く時間を短縮できます。

4. Simplify(簡素化)

最後に、残った作業をより単純な方法で実現できないかを考えます。例えば、帳票のナンバリング作業を手動ではなくバーコードの読み取りで自動化する方法です。これは多くの企業が実施している方法で、時間短縮だけでなく、記入ミスを防ぐといった品質の担保にも非常に有効な改善になっています。

この自動化のような最新の技術動向をチェックしておくことで、改善のアイディアが生まれることも多くあります。

ECRS実践での注意点

ここまで、ECRSの良い点について述べてきましたが、最後にECRSを実践する上での注意点を挙げておきます。

他工程への影響を考える

作業工程を変更することは、他工程へ影響することがあります。事前に他工程と連携をとり、この改善で問題がないかを確認しておくことが大切です。

例えば、帳票の排除を検討する場合を考えてみます。この帳票が実はお客様に提出するものであった場合、簡単に排除を決めることは出来ません。どうしても排除が必要であれば、お客様と話し合って決める必要があります。

作業者は変化を嫌う

理論的に考えれば作業を変更したほうが効率的である場合でも、作業者によっては、今まで通りの作業がいいという場合があります。特に熟練の経験者など、長年その作業に携わってきた人は、自分のこだわりを持っている場合があるので、改善に否定的な人もいます。

そういった場合は、実際に作業をやってもらい、作業時間短縮の結果を見せるなど、作業者自身に納得して作業を行ってもらうことが大切です。作業者も、より簡単で早くできると分かれば、改善された作業内容に合わせてくれます。

ECRSは生産現場に限らない

ここまで生産現場に絞って解説をしてきましたが、ECRSというのは、生産現場に限った話ではありません。オフィスでの作業など、生産現場以外のシーンでも活用できます。

普段の自分の業務を洗い出して、ECRSの観点から客観視してみると、思わぬ改善ポイントが見つかるかもしれません。

そして、普段からその考えを取り入れておくと、日常生活の中でも気になることが出てきます。飲食店の店員さんの動き方や、家の中の物の配置など。そう考えるとより楽しく実践できそうですね。