目次

愛知県で産業用ロボットを導入して、工場の自動化をお考えであれば、是非ご検討いただきたいSlerがあります。

- 豊電子工業:日本国内の実績で2位に入り、グローバル化も進める企業です

- IDECファクトリーソリューションズ:協業ロボットのパイオニア

- トキワシステムテクノロジーズ:自動ばら積みピッキングなど開発型メーカー

この記事では上記3社の特徴をご紹介いたします。

豊電子工業

基本情報

豊電子工業は愛知県刈谷市に本社を置く、創業50年を超えるエンジニアリング企業です。

メイン事業である産業用ロボットシステム事業は、地元愛知県の自動車関係企業以外にも多数の実績を持ち、日本で2番目の認定登録数を誇ります。

現在はグローバルな展開を行い、海外展開では米国(2001年)、中国(2004年)、タイ(2008年)、インドネシア(2011年)、メキシコ(2014年)、ポーランド(2017年)に拠点を持っています。

| 対応業種 | 自動車、エレクトロニクス、建築 |

| 対応プロセス | ロボットシステム、配電制御システム |

| 住所 | 愛知県刈谷市一ツ木町5丁目12番地9 |

| URL | https://www.ytk-e.com/ |

| ロボットスクールの有無 | 有 |

| ロボットショールームの有無 | 無 |

導入実績・導入事例

導入事例1:ダイカストラインロボットシステム

自動車産業が盛んな愛知県地域では、アルミダイカストで部品製作する鋳造工場が多数存在します。

ダイカストラインはアルミ溶湯を扱う高温設備だったり、挟まれると重大災害を起こすダイカストマシンや切断機といった危険な設備が多数存在するため、ロボットの導入が進んでいます。

具体的には、高温のアルミ溶湯をダイカストマシンに注入するための給湯ロボット、ダイカストマシンに離型剤を塗布するスプレーロボット、ダイカストマシンで完成した製品を取り出し、後工程に運搬する搬送ロボットなどが活躍しています。

さらに特殊な事例では堰折りロボットという、製品に付随している湯道(製品にアルミ溶湯を流し込むための湯道部)を切断するロボットもあります。

導入事例2:バリ取りロボット

バリ取りロボットは鋳造ラインで完成した製品についているバリと呼ばれる、製品にならない不要な部分を除去するロボットです。

バリは鋳造機の固定金型と可動金型が合わさったときにできる、わずかな隙間に入り込んだ溶湯が凝固してできる、薄い膜のようなものです。

従来は人間の手で小型の電動カッターなどで除去していましたが、取り忘れや、逆に深く取り過ぎて製品を傷つけてしまうケースがありました。

ロボット化によって人件費の削減、不良品コストの低減、安定した品質管理を実現できます。

導入事例3:レーザー焼き入れロボット

レーザー焼き入れロボットは、高周波電源を活用したレーザーロボットシステムです。

自動車部品などに多く使われる、ギアやカム、シャフトなどの摺動部分は高強度が必要なため、表面に焼き入れ処理を行う必要があります。

豊電子工業は半導体に電気を流してレーザーを出力する技術により、レーザーを任意にきめ細やかに制御する方式をロボットシステムに採用しました。

ロボット化することで様々な形状・サイズの製品や、複雑な形状の製品でも狙った場所へレーザーを照射できるようになりました。

IDECファクトリーソリューションズ

基本情報

IDECファクトリーソリューションズは1972年創業、愛知県一宮市に本社を置く会社です。

事業内容は「制御機器やハーネス製品設計や製造」や「制御ソフトウェア・アプリケーション開発」、「ロボットシステム」、「図書館管理システム、セキュリティシステム」など。

「ロボットシステム」事業ではとくに2016年から取り組んでいるのが、協調安全ロボット事業です。

協調安全ロボットとは、協業ロボットを呼ばれる作業者と安全柵で分離することなく動かせる、安全なロボットです。

ロボットの小型化や安全性の向上、法改正によって、協業ロボットが今後製造現場で利用されるケースが伸びてくると考えられています。

IDECファクトリーソリューションズは協業ロボットのフロンティア企業として、周辺機器を含めた販売代理店業務、「協業ロボット.com」サイトの開設、テクニカルセンターの開設など、広い分野で活動が行われています。

| 対応業種 | 自動車、社会インフラ、FAシステム |

| 対応プロセス | 協業ロボットシステム |

| 住所 | 愛知県一宮市東島町2丁目8番地 |

| URL | http://www.idec-fs.com/ |

| ロボットスクールの有無 | 無 |

| ロボットショールームの有無 | 有 |

導入事例 協調安全ロボットシステム

協調安全ロボットシステムは安全性を確保しながら、人とロボットの作業エリアを分ける必要が無いことで、ロボット導入によるメリットをさらに高めることができるシステムです。

従来のパワーやスピードのあるロボットは、危険源として人との隔離が必要でした。

それに対して、協業ロボットはパワーやスピードを落としたほか、接触時に瞬時停止するなど、人と同じエリアで使用されるように、設計されたロボットです。

ロボット化によるメリットである人件費の削減、品質の安定化などは変わらないにも関わらず、それに加えて新たなメリットが発生します。

例えば安全柵の設計が不要なため、それにかかる設計工数の改善、スペース効率が高まることなどです。

また人とロボットを分離するためのエリアセンサーなどの安全装置も不要になり、それにかかわる電気工事が不要になります。

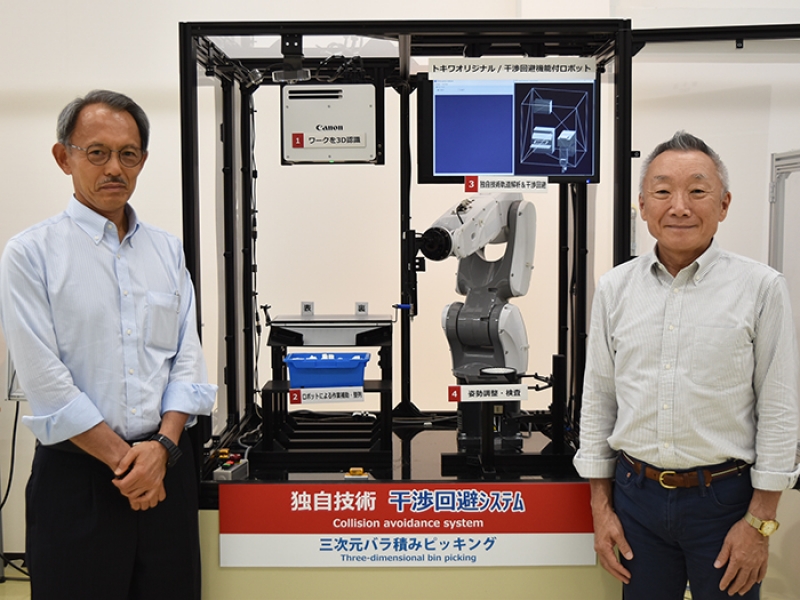

トキワシステムテクノロジーズ

基本情報

トキワシステムテクノロジーズは2018年2月に設立された会社です。

工場の自動化関連設備や環境関連機器、油圧システム設計製造などを手掛ける常盤産業のグループ会社です。

事業内容は「ロボティクスアプリケーション研究・開発」、「自動化アルゴリズムの研究・開発」、「AI/センサ・カメラ物体認識」、「画像認識/外観検査システム開発」などです。

開発型企業が特徴の会社の中でも、特に3次元ばら積みピッキングシステムは独自の画像処理技術を用いた、新テクノロジーで注目されています。(特許取得済み)

| 対応業種 | 自動車、社会インフラ、FAシステム |

| 対応プロセス | ロボティクス、画像認識、検査システム |

| 住所 | 名古屋市中区富士見町15-31常盤ビル 1F |

| URL | https://www.tokiwa-group.co.jp/ |

| ロボットスクールの有無 | 無 |

| ロボットショールームの有無 | 無 |

導入事例 自動ばら積みピッキングシステム

自動ばら積みピッキングシステムはばらばらに散らばっている部品を、ロボットが一つ一つの向きを認識し、ロボットの姿勢を製品に合わせて、制御することで正確に掴み、搬送するシステムです。

従来の方法では、部品が必ず同じ姿勢でなければ、ロボットが掴むことができなかったので、専用の治具やケースに部品をセットする必要がありました。

そのため、人間の手で部品を一つ一つ正確にセットする必要があるうえ、セットを間違えるとロボットが部品とぶつかり、設備停止や故障の原因になることもありました。

自動ばら積みピッキングは、ロボットの可動範囲内を3Dビジョンセンサーで撮影して、画像データをもとに、ロボットが他の部品や障害物に干渉せずに掴める部品を認識します。

またロボットのハンドはL字型の独特な特徴があり、真空吸着で部品をつかむようになっているため、ロボットが干渉を起こしにくくなっています。

その他にも、ボルトや円柱状の部品に特化したシステムでは、部品の形状などを登録する必要がないのが特徴です。

複数の径や長さの部品が混ざっている状況でも、径や長さごとに仕分けることも可能です。

まとめ

愛知県は日本の中でも特に自動車産業が盛んな地域なため、工場の自動化装置を手掛ける企業が数多く存在します。

自動車メーカーや部品メーカーの生産工場では、コスト削減・安全作業のためにロボットシステム化が進められており、それに伴ってロボットシステムインテグレータの技術開発も益々進んでいくことが考えられます。

簡易的、標準的なロボットシステムの導入から、新規技術開発を要するロボットシステムまで、ご要望に応じたSlerへ相談してみてはいかがでしょうか。