目次

ツールチェンジャーとは、ロボットに取り付けるツール交換機です。ツールチェンジャーを利用することで、ロボットの使途が広がります。ツールチェンジャーの仕組みや用途、導入するメリットについて紹介します。

・ツールチェンジャーはロボットに組み込まれたツール交換機のこと

・ツールチェンジャーを使うことで1つの加工機で複数のツールを扱えるようになる

・ツールチェンジャーにはマガジン式とタレット式がある

ツールチェンジャーとは

加工機や多関節ロボットなどにツールの交換機能を付加するために使われるシステムを「ツールチェンジャー」と呼びます。ツールチェンジャーを搭載するとツールの着脱を自動的に行えるようになるので、1つの加工機で複数のツールを扱うことができます。

例えば、バリ取り作業には製品の形状に合ったカッターが必要です。人間が作業する時には複数のカッターを使い分けるので、作業が何度も中断されるというデメリットがあります。

しかし、ツールチェンジャーを搭載した産業用ロボットであれば、複数のカッターを状況に応じて使い分けることができるため、作業を中断せずに進めていくことができます。

中には、ツールを交換する際に、固定部分についたゴミを除去できるタイプのツールチェンジャーもあります。また、ツールに電気信号や水を供給できるタイプなどもあるので、作業内容やメンテナンスなども考えてツールチェンジャーを選ぶことができるでしょう。

ツールチェンジャーの仕組み

ツールチェンジャーが自動的にツールを交換する仕組みについて見ていきましょう。ツールチェンジャーのシステムはマガジン式とタレット式の2つに分けられます。

マガジン式ツールチェンジャーの仕組み

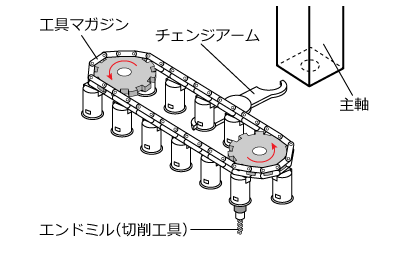

ロボットアームと工具マガジンを備えたツールチェンジャーを「マガジン式ツールチェンジャー」と呼びます。工具マガジンが移動することで利用できるツールが変わる仕組みです。大型のものはチェンジャー部分に100種類以上もの工具を保有し、交換して利用することができます。

ただし、チェンジアームを使って工具を取り替える手間があるため、タレット式よりは工具交換に時間がかかるという点に注意が必要です。また、工具マガジンが大きい場合は、設置できる場所も限られるので、工場のスペースも考えてから導入する必要があります。

引用元:https://www.monotaro.com/s/pages/readingseries/machiningcenterkiso_0201/

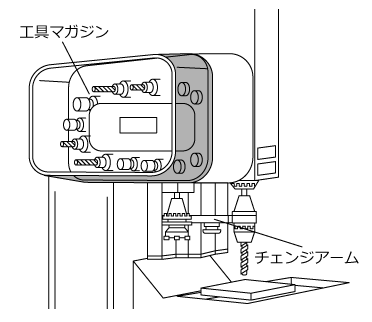

タレット式ツールチェンジャーの仕組み

工具を収納する差し込み口が円状に配置されたツールチェンジャーを「タレット式ツールチェンジャー」といいます。チェンジアームを使って工具を取り替える仕組みではないため、タレット式よりは工具交換の時間が短く、単時間に複数の作業を行うことが可能です。

工具の種類が多いと工具を収納する旋盤が大きくなり、広いスペースが必要だという点はマガジン式ツールチェンジャーと同じです。ただし、タレット式ツールチェンジャーは垂直にスペースが必要ですが、マガジン式は水平にスペースが必要となります。

引用元:https://www.monotaro.com/s/pages/readingseries/machiningcenterkiso_0201/

ツールチェンジャーを利用できる場面

ツールチェンジャーは、加工機や多関節ロボットに直接取り付けられて使用されます。主に使用される場面を紹介します。

部品加工

加工する際には多数の切削器具が必要です。ツールチェンジャーがあれば、1つの機械に複数の切削器具を取り付けられるので便利です。

なお、ツールチェンジャーは単に工具交換をするだけでなく、交換時に工具の高さや振れの確認も行うので、対象物に合わせた最適な状態で加工ができるというメリットもあります。

ハンド交換

ツールチェンジャーで交換できるのは工具だけではありません。ロボットハンドの交換にもツールチェンジャーを用いることができます。旋回や吸着などの多様な機能を持つハンドに交換することで、1台のロボットを多用途に活用することができます。

ツールチェンジャーを利用するメリット

ツールチェンジャーを利用することには、多彩なメリットがあります。その中でも特に注目したい5つのメリットを紹介します。

- ロボット導入費用の削減

- 製造過程の時間短縮

- 工場の省スペース化

- 人件費削減

- 技術軽症問題の解消

ロボット導入費用の削減

ツールチェンジャーがあれば、1台のロボットに複数の機能を持たせることができるので、導入するロボットの台数を減らすことができます。

ロボットは既製品でも数十万円~数百万円と高額で、オーダーメイドのものであればさらに高額になります。ツールチェンジャーを用いて導入するロボットの台数を減らせば、大幅な費用削減が可能になるでしょう。

製造過程の時間短縮

ツールチェンジャーがあれば、1台のロボットで複数の工程を行えます。通常であれば、1つの工程が終わったら次の工程を実施するところまでロボット間を搬送しなくてはいけません。しかし、ツールチェンジャーを利用することでロボット間を搬送する作業を省略でき、製造過程の時間短縮につながります。

また、工程ごとに作業場が異なると、工程を始める度に製品やパーツのポジショニングが必要になるので、工程ごとに余計な時間がかかってしまいます。ツールチェンジャーで複数の工程を1つのロボットが担当するようになれば、最初に1回のみポジショニングをすれば良くなるので、さらに時間短縮を目指せるでしょう。

工場の省スペース化

ツールチェンジャーを導入することで1台のロボットで複数の工程を行えるので、ロボットの導入台数を抑えることができます。ロボットを設置する場所も少なくて済むため、工場の立て直しなどをせずにロボットを導入できることもあるでしょう。

人件費削減

ツールチェンジャーを導入することで、複数の工具が必要だという理由から自動化が難しかった切削加工なども自動化できます。作業員の数を抑えることができるため、人件費削減につながるでしょう。

また、作業量が多く、所定の労働時間内に作業が終わらない場合は、通常であれば残業手当を支給しなくてはいけません。しかし、ツールチェンジャーを搭載したロボットであれば、稼働時間を長くするだけで対応できます。

技術継承問題の解消

切削加工は熟練した技術が必要な作業ですが、ツールチェンジャーを利用してロボットに加工方法を覚えさせれば、プログラミングをするだけで技術を継承することができます。

現在、日本では労働力人口の減少により技術継承問題が生じていますが、ツールチェンジャーと多関節ロボットを組み合わせることで、人材不足による技術継承問題の解消にもつながるでしょう。

まとめ

ツールチェンジャーとは、複数の工具やロボットハンドを1つのロボットで使用することができる仕組みの機械です。導入するロボットの台数を抑えてロボット導入費を抑えられるだけでなく、人件費削減や工場の省スペース化、製造時間の短縮などのメリットもあります。

複雑な工程を少ないロボット数で対応しようと考えている方も、ツールチェンジャーの利用を検討できるでしょう。